Sprężyny gazowe - Końcami płytkowymi - Malowane na czarno

Sprezyny gazowe z koncami plytkowymi

Zamówienie od poniedziałku do czwartku przed 15:30 i w piątek przed 14:45 sprawia, że wysyłamy je tego samego dnia z oczekiwaną dostawą w ciągu 2–5 dni. Dotyczy to wszystkich dostępnych w magazynie sprężyn gazowych z przyspawanymi uchami

Rabaty ilościowe i ceny można zobaczyć klikając koszyk obok wybranego produktu.

Użyj suwaków zakresu poniżej, aby szybko i łatwo nawigować.

Ta gama sprężyn gazowych jest dostarczana z przyspawanymi uchami. Z tego powodu nie można ich wymienić na inne końcówki mocujące.

Nasze sprężyny gazowe z przyspawanymi uchami działają tak samo jak nasze zwykłe sprężyny gazowe naciskowe. W stanie nieobciążonym tłoczysko znajduje się na zewnątrz siłownika. Wciśnięcie tłoczyska do siłownika powoduje powstanie oporu. Sprężyna gazowa nie wymaga smarowania, więc jest bezobsługowa.

Sam siłownik wykonany jest ze zwykłej stali i jest lakierowany na czarno. Tłoczysko jest poddawane obróbce azotkowej zapewniającej umiarkowaną ochronę przed rdzą. Nie zalecamy jednak używania tych sprężyn w wilgotnym otoczeniu.

W naszej ofercie nie posiadamy sprężyn gazowych ze stali nierdzewnej z przyspawanymi uchami. Zamiast tego polecamy nasze gwintowane sprężyny gazowe ze stali nierdzewnej wraz z odpowiednimi końcówkami mocującymi. Oferta dostępna jest tutaj.

- BE-6-20-50Na stanie: 176Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 50,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-50-TNa stanie: 0Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 50,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-75Na stanie: 181Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 75,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-75-TNa stanie: 0Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 75,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-100Na stanie: 181Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 100,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-100-TNa stanie: 0Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 100,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-125Na stanie: 181Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 125,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-125-TNa stanie: 0Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 125,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-150Na stanie: 181Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 150,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

- BE-6-20-150-TNa stanie: 0Materiał Stal malowana na czarnoØ1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 20,00L6 - Dlugosc bez obciazenia, osi do osi ucha (mm) 106,00F - Force (N) 150,00K - Zysk mechaniczny 1,30T – Grubość oczka (mm) 3,00ØA - Otwór (mm) 6,10

Cylinder i tłoczysko:

Cylinder: Spawana rura formowana na zimno EN 10305-3 ST37 / S14

Tłoczysko: C35R

Cylinder jest malowany na kolor czarny półmatowy, a tłoczysko zostało poddane azotowaniu plazmowemu, które sprawia, że powierzchnia staje się niezwykle odporna na zużycie i dodatkowo zapewnia optymalną ochronę antykorozyjną. Jednak obróbka nie jest w stanie zastąpić specjalistycznej sprężyny gazowej ze stali nierdzewnej.

Olej: To zwykły olej do smarowania, ale nie jest on dopuszczony do użytku z żywnością.

Gaz: Standardowy azot N2 Powietrze atmosferyczne zawiera 78,09% azotu i jest podstawą do produkcji azotu metodą destylacji ciekłego powietrza. Azot jest bezwonny, bezbarwny, nietoksyczny i niepalny.

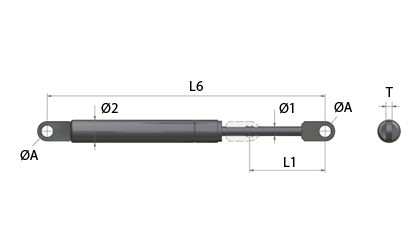

Długość całkowita (L6): +/- 3 mm

Skok (L1): +/- 2 mm

Sila (F): +/- 10 %

Jeśli chcesz otrzymać kartę katalogową PDF lub rysunek CAD 3D sprężyny w formacie .step, .iges lub .sat, możesz je pobrać za darmo klikając symbol CAD 3D obok numeru pozycji w tabeli.

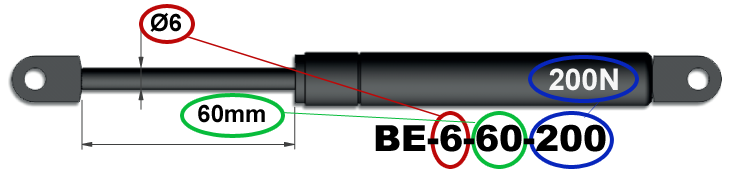

Sprężyny gazowe z portfolio firmy Sodemann Industrifjedre A/S są dzielone na podstawie grubości tłoczyska, suwu i siły wyrażonej w niutonach.

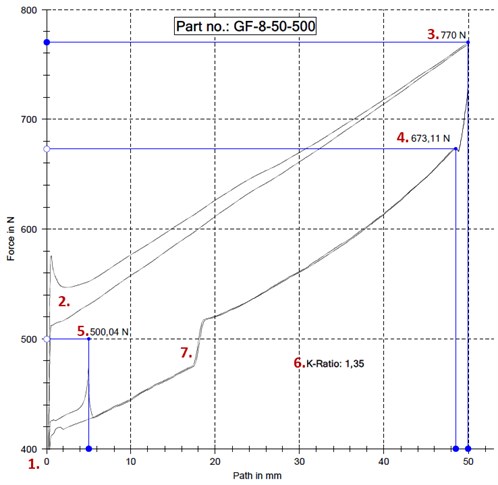

Iloraz siły to obliczona wartość określająca wzrost/utratę siły pomiędzy 2 punktami pomiaru.

Siła działająca w konwencjonalnej sprężynie gazowej zwiększa się w miarę ściskania, tj. mocniejszego wpychania tłoczyska do cylindra. Dzieje się tak, ponieważ gaz w cylindrze jest ściskany coraz mocniej w związku ze zmianami objętości cylindra, co powoduje wzrost ciśnienia i w rezultacie siłę osiową, która wypycha tłoczysko.

- Siła przy długości nieobciążonej. Kiedy sprężyna jest nieobciążona, nie wywiera żadnej siły.

- Siła w czasie inicjacji. W wyniku połączenia siły tarcia dodanej do ilości X N wywieranej przez ciśnienie w cylindrze, krzywa wyraźnie pokazuje, że siła znacząco wzrasta, gdy tylko siłownik gazowy jest ściskany. Kiedy tarcie zostanie pokonane, krzywa opada. Jeżeli sprężyna będzie w spoczynku przez pewien czas, może ponownie wymagać dodatkowej siły do uruchomienia sprężyny gazowej. Przykład poniżej pokazuje różnicę między pierwszym a drugim ściśnięciem sprężyny gazowej. Kiedy sprężyna gazowa jest używana regularnie, krzywa siły będzie zbliżona do dolnej krzywej. Sprężyna gazowa będąca w spoczynku przez pewien czas, będzie mieć charakterystykę zbliżoną bardziej do górnej krzywej.

- Maksymalna siła przy ściskaniu. Siła ta nie może zostać w sposób rzeczywisty wykorzystana w kontekście konstrukcyjnym. Siła jest uzyskiwana jedynie chwilowo, w momencie zatrzymania ciągłego nacisku/ruchu. Gdy tylko sprężyna gazowa zaprzestanie dalszego przemieszczania, spróbuje powrócić do swojego położenia wyjściowego i dlatego siła użyteczna jest niższa, a krzywa opada do punktu 4.

- Maksymalna siła wywierana przez sprężynę. Siła ta mierzona jest na początku cofania się sprężyny gazowej. Pokazuje ona prawidłową wartość maksymalnej siły wywieranej przez sprężynę gazową w momencie zatrzymania w tym położeniu.

- Siła podana dla sprężyn gazowych w tabelach. Normalnie, siłą sprężyny gazowej wyznaczana jest z pomiaru siły na pozostałych 5 mm ruchu w kierunku rozłożenia i w momencie zatrzymania.

- Iloraz siły. Iloraz siły jest wartością obliczaną, wskazującą przyrost/spadek siły między wartościami w punkcie 5 i punkcie 4. Tym samym jest wskaźnikiem jak dużo siły traci sprężyna gazowa przy powrocie z punktu maksymalnego wychylenia 4 do punktu 5 (maks. długość skoku – 5 mm). Iloraz siły jest obliczany przez podzielenie siły w punkcie 4 przez wartość w punkcie 5. Współczynnik ten wykorzystywany jest również w sytuacji przeciwnej. Posiadając wartość ilorazu siły (patrz wartość w naszych tablicach) i siły w punkcie 5 (siła w naszych tablicach), można wyznaczyć siłę w punkcie 4, mnożąc iloraz siły przez siłę w punkcie 5.

Iloraz siły zależny jest od objętości cylindra połączonej ze średnicą tłoczyska oraz ilością oleju. Wartości są różne zależnie od wielkości. Metali i cieczy nie można ścisnąć i dlatego tylko gaz może być ściskany wewnątrz cylindra. - Tłumienie. Między punktem 4 a punktem 5 można zauważyć przegięcie na krzywej siły. Jest to punkt, w którym rozpoczyna się tłumienie, które trwa przez pozostałą część ruchu. Tłumienie spowodowane jest przechodzeniem oleju przez igłowe otwory w tłoku. Przez zmianę kombinacji wielkości otworów, ilości oleju i lepkości oleju można zmienić tłumienie. Tłumienie może/nie powinno być usuwane całkowicie, ponieważ całkowicie ściśnięta sprężyna gazowa przy nagłym ruchu swobodnym tłoka nie będzie tłumiona i tym samym tłoczysko może wysunąć się z cylindra.

Sprężyny gazowe wypełnione są azotem pod ciśnieniem. Jest to rodzaj niepalnego gazu, który nie wybucha i nie jest toksyczny po wprowadzeniu do organizmu drogą wziewną. W żadnym wypadku nie należy podejmować prób demontażu ani napełniania sprężyn gazowych - takie postępowanie jest skrajnie niebezpieczne ze względu na wysokie ciśnienie! Sprężyny gazowej nie należy wystawiać na działanie ognia, przekłuwać, zgniatać ani wgniatać jej obudowy, nie można również spawać powierzchni jej cylindra. Tłoczyska nie należy zarysowywać, pokrywać farbą ani zginać.

Sprężyn gazowych nie należy nigdy używać jako urządzeń zabezpieczających. Jeśli uszkodzenie sprężyny gazowej może spowodować obrażenia ciała, należy temu zapobiec, stosując odpowiednie urządzenie zabezpieczające. Jako alternatywę można również zastosować bezpieczną sprężynę gazową. Dodatkowych informacji na ten temat udzielamy telefonicznie. Jeśli jakakolwiek konstrukcja zawierająca sprężynę gazową mogłaby spowodować obrażenia ciała w przypadku ubytku gazu ze sprężyny, należy zastosować dodatkowe urządzenie zabezpieczające, aby zapobiec takim obrażeniom.

Sprężyny gazowe należy przechowywać i montować z tłokiem skierowanym w dół i pod kątem 45 stopni do płaszczyzny poziomej. To ważne, ponieważ takie położenie gwarantuje smarowanie olejem wewnętrznych uszczelnień dławikowych znajdujących się wewnątrz spręży To ważne, ponieważ takie położenie gwarantuje smarowanie olejem wewnętrznych uszczelnień dławikowych znajdujących się wewnątrz sprężyny gazowej.

Jeśli sprężyna gazowa jest zamontowana poziomo lub z tłoczyskiem skierowanym do góry, olej będzie wypływał z uszczelki, co spowoduje jej wyschnięcie. W końcu pogorszy to funkcjonowanie uszczelki, która ostatecznie może się rozszczelnić, powodując utratę siły sprężyny gazowej.

Przy każdym montażu należy pamiętać o konieczności unikania jakichkolwiek ugięć bocznych lub innych sił, które mogłyby mieć wpływ na ograniczenie swobody ruchu w osi ruchu sprężyny gazowej w kierunku podłużnym.

Kiedy sprężyna gazowa przez jakiś czas się nie poruszała, ponowne wprawienie jej w ruch może wymagać trochę dodatkowego wysiłku. Jest to zupełnie normalna sytuacja.

Należy również pamiętać, że zwykle nie można po prostu ściskać rękami sprężyny o sile nacisku większej niż 200 N.

Zaleca się zastosowanie fizycznego ogranicznika w konstrukcjach ze sprężynami gazowymi, aby zapobiec przeciążeniu sprężyny gazowej. Fizyczny ogranicznik pozwala uniknąć wciśnięcia tłoczyska do samego dołu. Innymi słowy, zawsze widoczny musi być jakiś fragment tłoczyska. Zabezpiecza to sprężynę gazową przed utratą jej właściwości i zapewnia jej optymalną trwałość użytkową.

Jeśli drzwi mają duże wymiary i/lub są ciężkie, zalecamy zastosowanie w ich konstrukcji dwóch sprężyn gazowych. W przeciwnym razie występuje ryzyko odkształcenia konstrukcji. Może to ograniczyć funkcjonalność sprężyny gazowej i znacząco zredukować jej żywotność. W skrajnym przypadku może to nawet doprowadzić do zniszczenia konstrukcji.

Jeśli w konstrukcji zastosowano już dwie sprężyny gazowe zalecamy jednoczesną wymianę obu sprężyn. Mogą występować różnice w sile w starej i nowej sprężynie gazowej, a różnica ta może spowodować nieprawidłowe działanie i skrócenie żywotności rozwiązania.

Unikaj smarowania tłoczyska, ponieważ asortyment sprężyn gazowych nie wymaga konserwacji. Istnieje możliwość ochrony sprężyny gazowej za pomocą mieszków gumowych, jeśli sprężyna gazowa ma być używana w nieczystym środowisku.

Sprężyny gazowe są napełniane w temperaturze 20°C, dlatego też, pomiar siły wstępnej jest również wykonywany przy 20°C.

Wartość siły zmienia się o około 3-3,5% na każde 10°C. Im jest zimniej, tym słabsza staje się sprężyna gazowa.

Nasze sprężyny gazowe działają najlepiej w temperaturach od -30°C do +80°C. Używanie sprężyn w temperaturach zbliżonych do tych granic spowoduje zmianę siły i nie zaleca się ich maksymalnego wykorzystania.

Sprężyny gazowe projektuje się w taki sposób, aby wykonywały nie więcej niż 5 suwów na minutę w temperaturze 20°C. Jeśli wartość ta zostanie przekroczona, następuje nagromadzenie ciepła wewnątrz sprężyny gazowej, które może prowadzić do wycieków na dławikach.

Sprężyny gazowe z czasem nieco stracą ciśnienie w porównaniu z pierwotnym ciśnieniem w momencie montażu. Można spodziewać się spadku ciśnienia do 10%.

Należy zawsze stosować jak najkrótszy skok i wybierać możliwie największą średnicę cylindra – zwiększy to trwałość sprężyny. Długie sprężyny gazowe o niskiej średnicy są znacznie słabsze niż krótkie o dużej średnicy cylindra.