Sprężyny gazowe - Stal nierdzewna - Możliwość redukcji siły

Zakres VLRF - Seria sprężyn i siłowników gazowych ze stali nierdzewnej. Tuleja i tłoczysko są wykonane ze stali nierdzewnej wysokiej jakości, pomalowanej na czarno. Tłoczysko jest azotowane, co zapewnia pewien stopień ochrony przed rdzą. Jeśli potrzebujesz sprężyny do użytku w środowisku suchym, możesz użyć również modelu ze stali standardowej.

Znajdź odpowiednie wymiary używając filtrów poniżej, które otworzysz klikając na strzałkę.

Jeśli znasz już SKU produktu, wpisz go w pole na górze strony.

Zobacz rabaty ilościowe klikając w zielony koszyk przy wybranym produkcie.

Standardowo dowozimy w 1-2 dni, jeśli złożysz zamówienie od poniedziałku do czwartku i przed 15:15 w piątki.

Zamówienia składane w weekendy są wysyłane w najbliższy poniedziałek.

90-70023-description

Stal nierdzewna 304

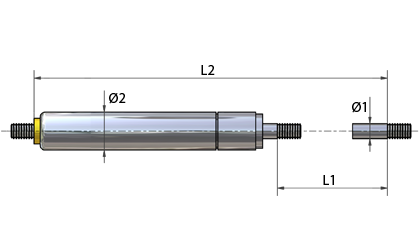

- VLRF-6-50-400Na stanie: 8Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 50,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 154,00F - Force (N) 400,00K - Zysk mechaniczny 1,33G - Wymiary gwintu (M) 6,00

- VLRF-6-60-400Na stanie: 5Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 60,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 168,00F - Force (N) 400,00K - Zysk mechaniczny 1,33G - Wymiary gwintu (M) 6,00

- VLRF-6-75-400Na stanie: 1Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 75,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 214,00F - Force (N) 400,00K - Zysk mechaniczny 1,30G - Wymiary gwintu (M) 6,00

- VLRF-6-80-400Na stanie: 3Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 80,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 209,00F - Force (N) 400,00K - Zysk mechaniczny 1,30G - Wymiary gwintu (M) 6,00

- VLRF-6-90-400Na stanie: 5Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 90,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 270,00F - Force (N) 400,00K - Zysk mechaniczny 1,24G - Wymiary gwintu (M) 6,00

- VLRF-6-100-400Na stanie: 6Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 100,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 248,00F - Force (N) 400,00K - Zysk mechaniczny 1,33G - Wymiary gwintu (M) 6,00

- VLRF-6-120-400Na stanie: 7Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 120,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 282,00F - Force (N) 400,00K - Zysk mechaniczny 1,33G - Wymiary gwintu (M) 6,00

- VLRF-6-140-400Na stanie: 2Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 140,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 350,00F - Force (N) 400,00K - Zysk mechaniczny 1,33G - Wymiary gwintu (M) 6,00

- VLRF-6-150-400Na stanie: 4Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 150,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 349,00F - Force (N) 400,00K - Zysk mechaniczny 1,33G - Wymiary gwintu (M) 6,00

- VLRF-6-170-400Na stanie: 6Materiał Stal nierdzewna 304Ø1 - Srednica tloczyska (mm) 6,00Ø2 - Srednica tuby (mm) 15,00L1 - Skok (mm) (+/- 2 mm) 170,00L2 - Dlugosc bez obciazenia pomiedzy gwintami (mm) (+/- 3 mm) 396,00F - Force (N) 400,00K - Zysk mechaniczny 1,36G - Wymiary gwintu (M) 6,00

Cylinder i tłoczysko: Sprężyny gazowe ze stali nierdzewnej są wytwarzane ze stali nierdzewnej AISI 304L.

Olej: Używany jest zwykły olej do smarowania, ale nie jest dopuszczony do użytku z żywnością. Możemy dostarczyć sprężyny gazowe przeznaczone do kontaktu z żywnością. Aby uzyskać takie rozwiązanie, należy skontaktować się z nami.

Gaz: Używany jest azot.

Sprężyny gazowe Variload można napełniać za opłatą.

Siła konwencjonalnej sprężyny gazowej zwiększa się w miarę ściskania, tj. mocniejszego wpychania tłoczyska do cylindra. Dzieje się tak, ponieważ gaz w cylindrze jest ściskany coraz mocniej w związku ze zmianami pojemności cylindra, co powoduje wzrost ciśnienia i w rezultacie siłę osiową, która wypycha tłoczysko.

Sprężyny gazowe Variload posiadają zasadniczo taką samą konstrukcję jak standardowe sprężyny gazowe. Sprężyny gazowe Variload są wypełniane azotem pod możliwie najwyższym ciśnieniem.

Sprężyny gazowe Variload są wyposażone w zawór, którym można redukować ciśnienie gazu w cylindrze. Zmniejszając ciśnienie, siłę sprężyny gazowej można zredukować do wartości wymaganej dla danej konstrukcji. Kiedy sprężyna wymaga regulacji, należy dopilnować, aby redukcja ciśnienia (upuszczanie nadmiaru gazu) nie spowodowała uszkodzeń.

Podczas regulacji ciśnienia zaleca się, aby przed jej wykonaniem zastosować dodatkowe obciążenie odpowiadające +10% masy elementu. Gdy zajdzie konieczność regulacji ciśnienia, zawór należy otworzyć przy użyciu dołączonego klucza imbusowego. Zawór należy odkręcać lekko aż do momentu, gdy usłyszymy dźwięk uchodzącego gazu. Zaworu nie należy odkręcać całkowicie. Do momentu uzyskania prawidłowego ciśnienia zaleca się, aby w regularnych odstępach czasu dokręcać zawór w celu zbadania siły sprężyny gazowej. Istnieje zawsze możliwość dodatkowej redukcji ciśnienia gazu - podwyższenie ciśnienia nie jest możliwe.

Należy pamiętać, że nawet niewielki upust gazu może wywrzeć istotny wpływ na siłę sprężyny gazowej. Po wyregulowaniu prawidłowego ciśnienia należy zdjąć dodatkowe 10% obciążenie i ponownie zbadać siłę. Zapobiegnie to nadmiernej redukcji ciśnienia. Jeśli w danej konstrukcji stosowane są dwie sprężyny gazowe Variload, zaleca się, aby gaz na zaworach upuszczać po kolei niewielkimi porcjami tak, aby końcowe ciśnienie w obu sprężynach gazowych Variload ustawić na możliwie takim samym poziomie.

Sprężyny gazowe wypełnione są azotem pod ciśnieniem. Jest to rodzaj niepalnego gazu, który nie wybucha i nie jest toksyczny po wprowadzeniu do organizmu drogą wziewną. W żadnym wypadku nie należy podejmować prób demontażu ani napełniania sprężyn gazowych - takie postępowanie jest skrajnie niebezpieczne ze względu na wysokie ciśnienie! Sprężyny gazowej nie należy wystawiać na działanie ognia, przekłuwać, zgniatać ani wgniatać jej obudowy, nie można również spawać powierzchni jej cylindra. Tłoczyska nie należy zarysowywać, pokrywać farbą ani zginać.

Sprężyn gazowych nie należy nigdy używać jako urządzeń zabezpieczających. Jeśli uszkodzenie sprężyny gazowej może spowodować obrażenia ciała, należy temu zapobiec, stosując odpowiednie urządzenie zabezpieczające. Jako alternatywę można również zastosować bezpieczną sprężynę gazową. Dodatkowych informacji na ten temat udzielamy telefonicznie.

Sprężyny gazowe należy przechowywać i montować z tłokiem skierowanym w dół i pod kątem 45 stopni do płaszczyzny poziomej. To ważne, ponieważ takie położenie gwarantuje smarowanie olejem wewnętrznych uszczelnień dławikowych znajdujących się wewnątrz sprężyny gazowej.

Jeśli sprężyna gazowa zostanie zamontowana poziomo lub z tłokiem skierowanym w górę, olej odpłynie z uszczelnień dławień i w ten sposób zużycie i cieknące uszczelnienia dławikowe będą przyczyną wadliwego montażu. Przy każdym montażu należy pamiętać o konieczności unikania jakichkolwiek ugięć bocznych lub innych sił, które mogłyby mieć wpływ na ograniczenie swobody ruchu w osi ruchu sprężyny gazowej w kierunku podłużnym.

Należy zawsze stosować jak najkrótszy skok i wybierać możliwie największą średnicę cylindra - to zwiększy trwałość sprężyny. Długie sprężyny gazowe o niskiej średnicy są znacznie słabsze niż krótkie o dużej średnicy cylindra.

W środowiskach o wysokiej wilgotności i w zastosowaniach w branży spożywczej należy zawsze montować sprężyny gazowe ze stali nierdzewnej. Należy pamiętać, że olej w sprężynach gazowych nie posiada aprobaty dopuszczającej do stosowania go w przemyśle spożywczym.

Dlatego też sprężyn gazowych nie należy montować bezpośrednio nad linią produkcyjną, ponieważ zużyte sprężyny gazowe mogą gubić olej. Nie ma potrzeby smarowania tłoka, ponieważ sprężyny nie wymagają konserwacji. Sprężyn gazowych nie należy wystawiać na działanie wibracji.

Sprężyny gazowe projektuje się w taki sposób, aby wykonywały nie więcej niż 5 suwów na minutę w temperaturze 20 °C. Jeśli wartość ta zostanie przekroczona, następuje nagromadzenie ciepła wewnątrz sprężyny gazowej, które może prowadzić do wycieków na dławikach. Sprężyny gazowe są projektowane, przy założeniu prawidłowego montażu, na 30 000 suwów pracy.

Zaleca się, aby w konstrukcjach ze sprężynami stosować zawsze ograniczniki mechaniczne. Zapobiegnie to użytkowaniu sprężyny gazowej przy obciążeniach przekraczających wartości projektowe. Ruch sprężyny gazowej jest tłumiony wyłącznie na ostatniej sekcji przed pełnym rozciągnięciem tłoka.

Sprężyny gazowe z czasem tracą pierwotne ciśnienie, które wykazują w momencie montażu. Należy oczekiwać utraty ciśnienia na poziomie do 10%.

Zaleca się, aby sprawdzić, czy działanie sprężyny gazowej spełnia wymagania konstrukcyjne. W przypadku wątpliwości sprężynę gazową należy wymienić. Jeśli sprężyny gazowe pracują parami, zalecana jest wymiana obu sprężyn. Różnice ciśnień pomiędzy sprężynami gazowymi pracującymi w parach skracają ich trwałość.

Nasze sprężyny gazowe pracują optymalnie w temperaturach od -30 °C do +80 °C. Użytkowanie sprężyn przy temperaturach bliskich granicznym powoduje zmiany w wartości siły i dodatkowo nie można wówczas zagwarantować maksymalnej trwałości produktu. Siła sprężyny gazowej w położeniu ściśniętym jest wyższa niż siła w położeniu rozciągniętym. Siła ostateczna Fn jest obliczana poprzez pomnożenie wartości siły wstępnej przez współczynnik siły danej sprężyny gazowej. Sprężyny gazowe są napełniane w temperaturze 20 °C, dlatego też, pomiar siły wstępnej jest również wykonywany przy 20 °C. Wartość siły zmienia się o około 3-3,5% na każde 10 °C. Tolerancja wymiarowa długości po rozciągnięciu (L2) wynosi +/-3 mm.